工場の5S活動とは? 製造現場における5Sの目的や進め方のポイントを解説

2025/5/27 更新

-

■目次

- 1.そもそも「5S」とは?

-

・5S活動はいつ・どこで始まった?

-

2.工場における「5S」の内容

-

・製造現場の5S「整理」

・製造現場の5S「整頓」

・製造現場の5S「清掃」

・製造現場の5S「清潔」

・製造現場の5S「しつけ」

-

3.工場における「5S」の目的

-

・作業の効率化・生産性の向上

・製造現場の安全面の向上

・従業員のモラルマネジメント

-

4.工場における「5S」の効果

-

・QCD(品質・コスト・納期)の向上

・従業員の自主性の醸成、人材育成

・製造現場におけるIoT化の推進

-

5.工場における「5S」活動の進め方

-

・社内の体制づくりと情報共有

・具体的な目標やルールを設定

・「PDCA」によるプロセスの改善

・チェックシートによる効果の見える化

-

6.まとめ

そもそも「5S」とは?

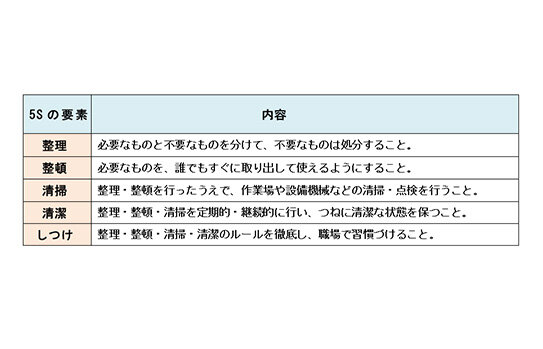

工場などの製造現場でよく見聞きする「5S(ゴエス)」とは、「整理(Seiri)」「整頓(Seiton)」「清掃(Seisou)」「清潔(Seiketsu)」「しつけ(Sitsuke)」の頭文字「S」をとった言葉で、これら5つの視点から職場環境を改善・整備する活動のことを指します。

まずは、5Sの基本要素となる5つの内容を押さえておきましょう。

5S活動はいつ・どこで始まった?

5S活動は、日本の高度経済成長期にあたる昭和30年代、トヨタ自動車が独自の生産方式「ジャスト・イン・タイム」の導入において、製造現場のムダをなくすために始めた施策とされています。その後、5S活動は国内の製造業を中心に広まり、現在では製造業以外の業種や医療現場など、国内外のさまざまな業種の企業で導入されるようになりました。

工場における「5S」の内容

次に、工場などの製造現場における5Sの内容を詳しく見ていきましょう。

製造現場の5S「整理」

製造現場における「整理」は、作業場やバックヤードなどに置いてある不要品を放置せず、適切に処分することです。たとえば、在庫品や資材ごとに色分けしたシールなどを貼って管理し、日数や年数が経過して不要になったものを順次処分することで、作業スペースの効率化や安全性の向上にもつながります。

製造現場の5S「整頓」

製造現場における「整頓」は、作業に必要な工具や資材などを、すべての従業員が使いやすいように配置・管理することです。作業手順や使用頻度を考慮して、作業に必要なものを定位置に置くことで、あちこち探し回る手間がなくなり、手際よくスムーズに作業を進めることができます。また、工具などを使用した後は、必ず元の定位置に戻すことも徹底します。

製造現場の5S「清掃」

製造現場における「清掃」は、作業場や機械設備などの清掃や点検を適切に行い、いつでもキレイに使える万全な状態に保つことです。たとえば、場所ごとに当番制で清掃や点検を行うことで、製造現場の不具合や異常が発見しやすくなり、稼働中の事故やトラブルを未然に防ぐことにつながります。

製造現場の5S「清潔」

「整理・整頓・清掃」を継続的に行い、清潔な状態を維持することです。つねに製造現場の「清潔」が保たれていれば、安全性・効率性などの面だけでなく、従業員の快適性やモチベーションの向上にもつながるでしょう。

製造現場の5S「しつけ」

5Sで最終的に目指す「しつけ」は、「整理・整頓・清掃・清潔」のすべての活動が、社内で習慣化された状態を指します。こうして、現場の規律やルールの順守を徹底することで、5S活動の定着や従業員の意識向上へとつなげていきます。

工場における「5S」の目的

5Sの目的は、単にモノを片づけたり、掃除したりすることではありません。職場をキレイにすること自体が目的になってしまうと、そればかりに労力や時間が割かれて、肝心の製造業務の効率が低下してしまう可能性があります。よって、工場で5Sを導入する際には、活動の目的をしっかりと理解して実践していくことが重要です。

-

-

【製造現場における5S活動の目的】

●作業の効率化・生産性の向上

●製造現場の安全面の向上

●従業員のモラルマネジメント

-

作業の効率化・生産性の向上

作業場に資材や道具類などが乱雑に置かれていると、必要なものを探すのに時間や手間がかかり、作業効率や従業員の集中力が落ちて、生産性が低下してしまいます。一方、5Sに従って資材や道具類が適切な定位置に置かれていれば、作業手順に従ってスムーズに作業を進めることができます。

また、「ものを探し回る」という面倒な作業がなくなれば、従業員の負担やストレスが減り、結果として作業の効率化や生産性のアップにもつながるでしょう。

製造現場の安全面の向上

5S活動には、製造現場を安全な環境に整え、労災事故を未然に防ぐという目的もあります。工場では危険物や重量物、大型機械などを扱うため、作業場に余計なものが置かれていたり、機械設備に不具合があったりすると、思わぬケガや事故につながる可能性があるからです。

また、5S活動によってルールの順守が習慣化されることで、従業員一人ひとりの注意力が向上し、ちょっとしたミスで起こる事故を減らすことにもつながります。

従業員のモラルマネジメント

工場で働く従業員にとって、快適な作業環境をつくることも重要なポイントです。作業場にゴミや余計なものが放置されているような状況では、作業環境はどんどん劣悪化し、安全性や効率性が下がるだけでなく、現場の士気低下にもつながりやすくなります。

そこで、従業員一人ひとりが5S活動に取り組むことで、自主的に作業環境を整備する意識を高めていきます。こうして、働きやすい快適な職場を皆でつくっていけば、従業員のモチベーションアップや離職率の低下といった効果も期待できるでしょう。

工場における「5S」の効果

工場に5Sを導入することで、企業経営と人材の両面にプラスの効果を与えることが期待できます。ここからは、製造現場における5S導入の具体的な効果を見ていきましょう。

-

-

【製造現場における5S導入の効果】

●QCD(品質・コスト・納期)の向上

●従業員の自主性の醸成、人材育成

●製造現場におけるIoT化の推進

-

QCD(品質・コスト・納期)の向上

5S導入の効果としてまず挙げられるのが、製造現場における「QCD」の向上です。 QCDとは、「Quality(品質)」「Cost(コスト)」「Delivery(納期)」の頭文字を取った言葉で、工場の生産管理において重要な三つの要素のことを指します。

まず、5S活動によって作業環境が整備されると、従業員の集中力や判断力が向上して作業にムラがなくなり、結果として製品の品質が向上します。また、資材や道具を探すのに時間がかかったり、不要な在庫を抱えたりといったムダをなくすことで、間接的・直接的にコストを削減することができます。そして、ムラやムダをなくして効率的に作業を進めることで、納期の短縮にもつながります。

従業員の自主性の醸成、人材育成

5S活動は、従業員の人材育成や成長にも寄与します。まず、自分たちの作業場を整理・整頓することから始まり、作業のムダをなくして「より早く・スムーズに」という意識を高めていくことで、5S活動の枠を超えた普段の業務においても、自主性を持って行動できるようになるのです。

このように、5S活動を組織の文化として根付かせることで、従業員一人ひとりのマインドを高め、企業経営にもプラスの影響をもたらすことが期待できるでしょう。

製造現場におけるIoT化の推進

5S活動は、工場のIoT化の推進にも大きく役立ちます。製造現場におけるIoT化の主な目的は、機械設備の稼働や製造工程の見える化・自動化にあります。そのIoT化の推進に欠かせないのが、5S活動によるムダの削減です。まずは、工場におけるすべての作業・モノ・情報を整理・整頓し、製造現場のムダを徹底して省くことが、IoTシステムを最大限に活用するためのカギとなってくるでしょう。

工場における「5S」活動の進め方

5Sを導入・推進する際には、段階的にプロセスを踏んでステップアップしていくことが大切です。ここからは、工場における5S活動の進め方ついて解説します。

-

-

【5S活動の進め方】

1・社内の体制づくりと情報共有

2・具体的な目標やルールの設定

3・「PDCA」によるプロセスの改善

4・チェックシートによる効果の見える化

-

社内の体制づくりと情報共有

5S活動を始める際には、まず社内で実行委員会を立ち上げてリーダーを決めるなど、5Sを推進するための体制づくりを行います。そして、社内で5S活動に対する周知・理解を促進するために、活動の目的や意義、具体的な取り組みや進捗状況などを掲示し、全従業員で情報共有できるようにします。

具体的な目標やルールの設定

次に、5S活動のそれぞれの取り組みについて、何をどう改善するのかという目標を設定します。たとえば、「●●作業の●分短縮」「不良品率●%以下」「最大在庫数●日●個まで」など、具体的な数字で示すと理解しやすくなります。

また、5Sを徹底するためのルールや改善策なども具体的に決めていきますが、その際には、現場従業員の意見を取り入れることが重要です。机上の知識だけでルールを決めても、現場に即していなければ理解・習慣化されにくいからです。とくに、整理・整頓の取り組みについては、現場で働く従業員でないとわからない部分も多いため、現場の意見をもとにルールを決めましょう。

「PDCA」によるプロセスの改善

5S活動がスタートしたら、継続的改善手法である「PDCAサイクル(下記参照)」を回す(1~4のアプローチを繰り返す)ことで、さらなる問題点の抽出・プロセス改善を図っていきます。たとえば、「整頓」で工具を定位置化したところ、見つけにくくて混乱を招いた場合、「保管場所を見えやすい位置に変える」「保管場所に色分けのシールや写真を貼る」といった改善策が考えられます。

【PDCAサイクルとは】

《1》Plan(計画)……業務効率化のための改善案を計画

《2》Do(実行)……改善案の実行

《3》Check(確認)……実行結果から改善案を評価

《4》Action(改善)……評価結果に基づき、より効果を上げるための改善案の計画と実行

チェックシートによる効果の見える化

プロセスの改善を図ったら、チェックシートを作成して、効果がどのレベルにあるのかを言語化・数値化します。チェックシートには5Sの各項目に対する内容を設定し(下記参照)、5段階評価や〇×式といった形で効果を可視化していきます。その結果、従業員の意識や評価基準が標準化・統一化され、社内での5Sの徹底・定着につなげやすくなります。

-

-

【チェックシートの作成例】

《整理》

●不要品の区分基準、仮置き場所、処理方法がわかりやすい

●不要品が明確に区別され、適切に処理されている

《整頓》

●道具や部品が明確に区分され、適切な場所に保管されている

●作業場の通路や出入り口に余計なものが置かれていない

《清掃》

●各自の作業場や使用する機械設備が、適切に清掃・点検されている

《清潔》

●各自の作業場や使用する機械設備に、油汚れ・粉じんなどの堆積がない

《しつけ》

●上記の「整理・整頓・清掃・清潔」がつねに保たれている

-

まとめ

今回は、製造業における5Sの内容や目的とともに、5S活動の進め方のポイントを解説しました。

従業員一人ひとりが5Sを徹底することで、職場の環境が改善されて生産性が高まるだけでなく、各人の自主性や良好なチームワークが築かれ、ヒトと企業の継続的な成長につなげることが期待できます。

とくに製造業の現場において、5Sは欠かすことのできない重要な活動となります。そのため、工場で働く際には、5Sの目的や意義をしっかりと理解したうえで、日々の行動につなげていくことが肝要といえるでしょう。

── 日総工産<工場求人ナビ>では、未経験&フリーター歓迎の正社員求人を多数ご紹介しています。専門コーディネーターによるお仕事探しやアドバイス、研修プログラムによる人材教育など、正社員就職に向けたサポート体制も充実! まずは下記ボタンをチェックして、お気軽にエントリー&ご応募ください!